Hvordan undgår man lækage af støvopsamler filterpose og opbevares lav emission?

2024-09-27

Fremstilling affilterposerskal være lækagesikre, da de skaber pinholes i syningen og derfor risikerer at øge emissionerne fra baghuset under drift. Forebyggelse af lækage sikrer, at baghuse konsekvent opnår lave emissioner. Vi vil diskutere, hvordan man registrerer og adresserer lækager i baghuse i en separat artikel.

1 Filterpose Lækageforebyggelsesforanstaltninger

1.1hot smelteproces

Hotsmelt kan løse problemerne med burrs, løse tråde, pinholes og andre problemer, der forekommer i traditionel syningfilterposer, især pinholes i posens krop, effektiviteten er ca. 5 gange for traditionel syning, og det har fordelene ved endda syning og stærk binding. Imidlertid kan ikke alle filterposer syes med varm smelteproces, normalt enkeltlagsfiber, termoplastiske fiberfilterposer kan sys med varm smelteproces. Figur 1.1 viser det skematiske diagram af filterposen efter varm smeltebehandling. Efter den varme smeltebehandling er der ingen pinholes i samlingerne i filterposen, og der er ingen risiko for penetration af fint støv gennem pinholes. Derfor, under de samme testbetingelser, har den varme smeltefilterpose den højeste filtreringseffektivitet.

Figur 1.1 Skematisk diagram over filterposen efter varm smeltebehandling

1.2Coating Process

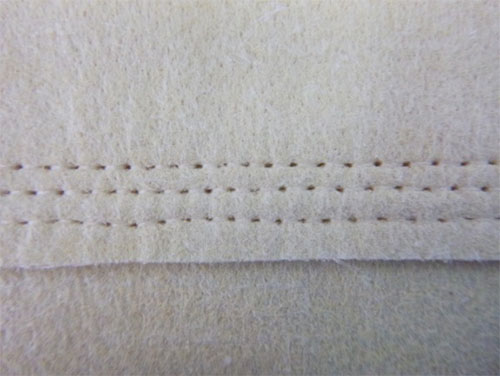

Når der ikke er mulig varm smeltesymning, og der bruges trådsyning, bliver pinholes uundgåeligt tilbage i filterposen. En belægningsproces bruges ofte i branchen til at forhindre lækager i filterposer. Belægningsprocessen begynder med valget af et passende fugemasse til komplekse røggasforhold. Dette opnås gennem en treformet tilgang: laboratorieevaluering, produktionsforsøg og teknisk erfaring. Når der er identificeret et passende fugemasse, anvendes automatisk taskebelægningsudstyr til at påføre et lag fugemasse på sytrådspinhullerne på posen. Dette sikrer stabiliteten og ensartetheden af den coatede produktoverflade og optimerer pinhole -tætningen. Undersøgelser har vist, at filtreringseffektiviteten af de coatede poser svarer til den med varmt smeltefilterposer.

Figur 1.2 viser et skematisk diagram over posens pinholes før og efter belægning.

Figur 1.2 Skematisk diagram over posens pinhuller før og efter belægning (øvre diagram med klæbemiddel, nedre diagram uden klæbemiddel)

1.3PTFE bånd lamineringsproces til tætning af pinholes

En yderligere metode til forebyggelse af lækage er tætning af pinholes gennem anvendelse af PTFE -båndamineringsprocessen. På trods af det faktum, at PTFE-bånd er et varmebestandigt og kemisk stabilt materiale, er der stadig en mulighed for, at det kan løsnes fra underlaget, når det klæber til det ved varm laminering. Når PTFE -båndet er fjernet fuldt ud, er der stadig en mulighed for, at støv gennemsyrer pinholes. Som illustreret i figur 1.3 er dette en skematisk repræsentation af pinholes i kroppen affilterposeEfter tætningsprocessen med PTFE -bånd.

Figur 1.3: Skematisk diagram over en filterpose efter påføring af PTFE -bånd